深圳市华制企业管理顾问有限公司

联系人:吴老师

电话:199 2880 2558

QQ1:11043292

QQ2:3457190595

邮箱:szhzgw@126.com

地址:深圳市龙岗区龙城街道龙腾三路顺景创业园B4栋343室

网址:www.leanservice.cn

深圳市华制企业管理顾问有限公司

联系人:吴老师

电话:199 2880 2558

QQ1:11043292

QQ2:3457190595

邮箱:szhzgw@126.com

地址:深圳市龙岗区龙城街道龙腾三路顺景创业园B4栋343室

网址:www.leanservice.cn

什么是标准时间?

指在正常条件下,受过训练的合格员工,以规定的作业方法和工具,完成一定的质和量的工作所需的时间

定义:具有平均熟练程度的操作者,在标准的作业条件和环境下,以正常的作业速度和标准的程序方法,完成某一项作业所需要的总时间。

标准时间的构成

标准时间是以作业时间和宽放时间来构成。

标准时间=作业时间+宽放时间= 作业时间*(1+宽放率)

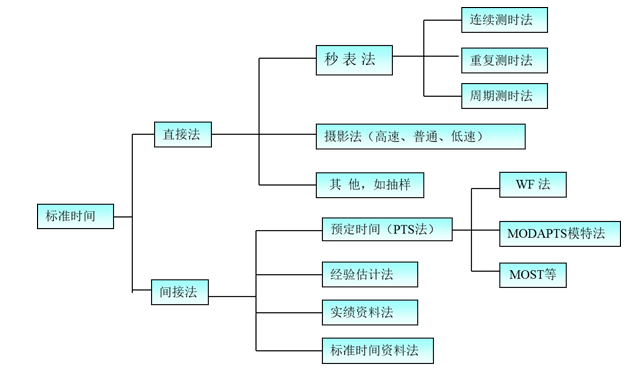

作业时间的分析方法分类如下:

标准工时的用途

一般使用的内容分为管理用和计划用:

Ø 标准工时的管理用途

(1) 发现并消除作业性能底下的损耗时间和非运转损耗时间;

(2) 测试各种作业方法的优劣后,改善作业方法、工器具、设备等等;

(3) 评价设计及制造方式的改善程度;

(4) 作业人员培训的基础水平及评价

(5) 测试作业人员、监督人员的成果,并进行评价。

(6) 作好流水线作业等的作业量平衡.

(7) 作为考评一线作业人员及管理人员效率水平的依据

(8) 计算设备、工装等需求数量的依据

Ø 标准工时的计划用途

(1) 作为生产计划的基础(制造能力)

(2) 作为日程计划的基础(制造日程)

(3) 作为人员计划、加班计划、设备计划的基础

(4) 作为设定标准成本、成本报价等

(5) 外协单价的决定

标准工时不准确通常会导致如下的一些问题

² 产能需求计算出现偏差,产能不能满足客户需求,追加产能很被动且困难

² 设备需求计算不准确,多买或少买设备,导致各工段产能不均

² 计划安排不准确,计划经常达不成或产线过早停线

² 一线管理员的绩效评价不准确导致内部不公平,增加管理难度

² 如果是计件制,因工时不准导致员工间不公平现象,严重影响员工积极性

² 报价不准确,严重影响公司经营绩效或公司竞争力

要很好的解决这些问题,就需要企业内部有IE专业化水平较高的人员来制定标准工时。业界认可度较高的标准工时制定方法——MOST法(预定时间标准法之一),可以很好的解决工时分析不准确的问题,进而有效解决上述一些问题。

MOST工时法简介

MOST计算方法,只有三个实际系列是描述手工作业的,因此,MOST技术包括下列基本排列模式:

一般移动排列:一个物体自由穿过空气的空间运动

A B G A B P A

受控移动排列:一个物体在活动中保持接触到一面或附在另一物体上的活动

A B G M X I A

工具使用排列:一般手工工具的使用

A B G A B P [ ] A B P A

时间计算按如下执行:

1.加起所有用圆括号括起来的特性指数数值

2.乘以出现次数的值(在圆括号内频率栏的数值)

3.加上这个值到剩下特性指数数值

4.将总值乘以10转换成TMU

如果一整套系列发生多于一次,则发生的次数放在无括号的频率栏中。

时间计算是由这个排列模式的总TMU乘以发生次数形成的。

例如:抓一把垫圈,在每隔5英寸的6个螺钉上放一个垫圈

A1 B0 G3 (A1 B0 P1)A0 (6)

拿:A1:伸手拿一个垫圈

B0:无身体活动

G3:收集一把垫圈

放:A1:伸手放一个垫圈

B0:无身体活动

P1:松手放垫圈

回:A0:不返回

如上指示,在这个排列模式中的仅放置部分的特性重复6次,操作者伸手A1,无身体移动B0,放一个垫圈P1,时间计算步骤是:

1.(A1 B0 P1)=1+0+1=2

2. 2*6=12

3. 1+0+3+12+0=16

4. 16*10=160TMU

这四个步骤可以写成 [(1+1)*6+1+0+3]*10=160TMU

另外,如果整个排列(放置6个垫圈)发生两次,就应用下列分解式:

A1 B0 G3 (A1 B0 P1)A0 (6)2

[(1+0+1)*6 +1+0+3+0 ]*10*2=320TMU

以上情况中,在系列类型中的放置部分被重复,举例说明了包含可能发生频繁的无数情况中的仅仅一种情形。实际上,任何一种或任何团体的特性可以有机会应用他们,频率可以是一个整数、小数或分数。注意:每种排列模式仅仅允许用一套括号。

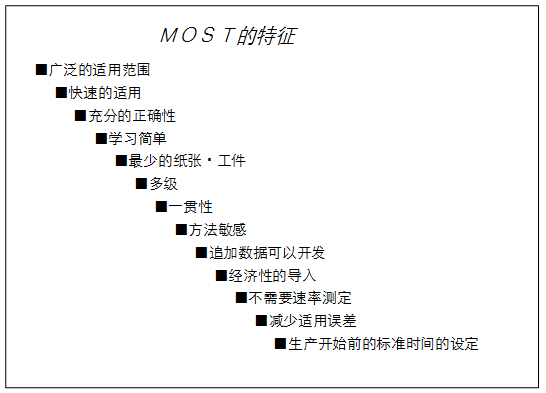

MOST的特征:

MOST工时案例:

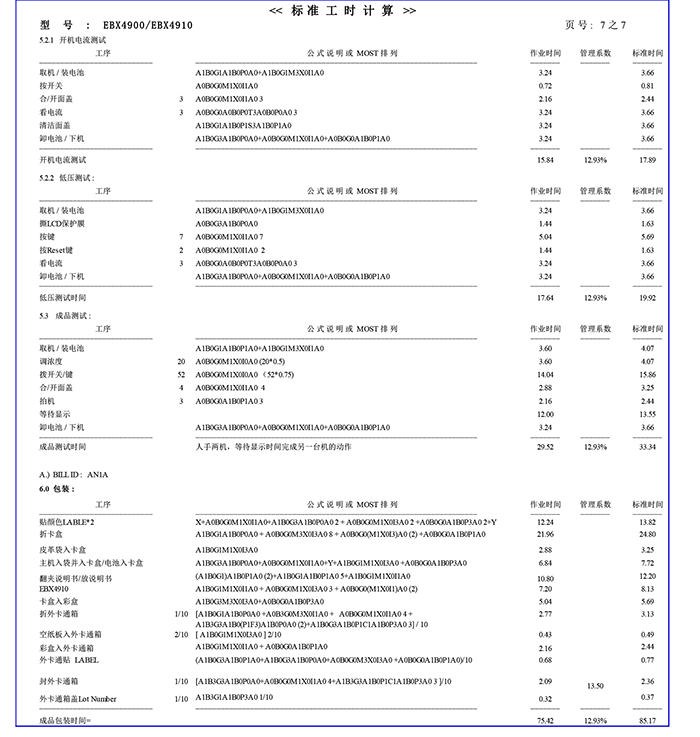

1.MOST手法工时分析样本:

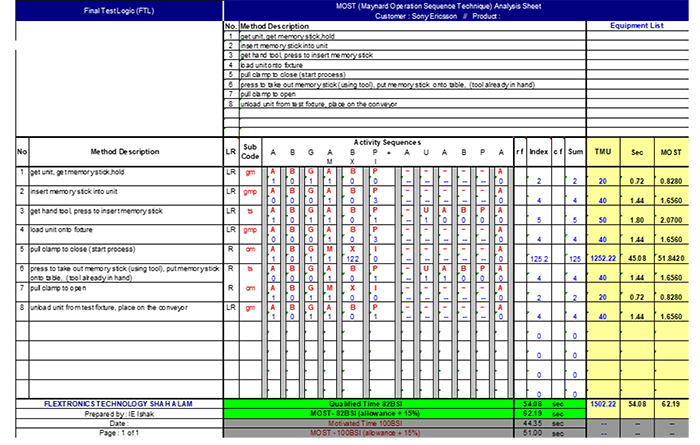

2.MOST手法分析表格:

MOST工时手法咨询内容:

该手法咨询活动通常采用培训+现场指导方式来实现,一般项目的时间安排如下:

Ø IE基础知识培训(0.5天)

Ø 工时管理与改善培训(0.5天)

Ø MOST工时手法培训(2天)

Ø 视频+现场手法指导(3天)

Ø MOST手法应用与总结(2天)

预期效果:

² 标准工时准确率达到95%以上

² 样本线改善效率提升20%以上